- Home

- Consigli per la brasatura

Consigli per la brasatura

JFD Brazing Division dispone di un breve e basilare decalogo al fine di ottenere una buona brasatura manuale.

1 – Pulizia dei pezzi

Tutte le parti da unire devono essere pulite e sgrassate. La presenza di sostanze estranee: ossidi, vernice, grasso/olio e qualsiasi altra forma di contaminazione si ripercuoterà nel risultato finale, dando origine a giunti fragili ed a possibili emissioni di fumo pericolose.

2 – Distanza del giunto

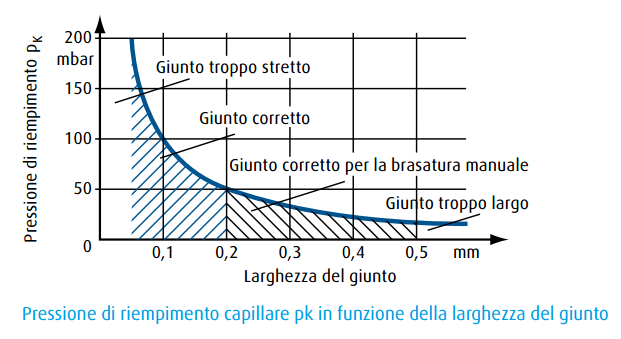

Già in fase di progettazione è necessario prevedere il posizionamento dei pezzi. Al fine di ottenere una brasatura capillare è bene assicurare un giunto tra 0,05 mm e 0,2 mm a seconda della lega utilizzata. Tale distanza deve essere calcolata alla temperatura di lavoro in relazione alla dilatazione termica dei materiali da unire.

Ad esempio, nella brasatura forte con lega d’Argento di una bussola di rame entro una sede di acciaio dobbiamo tener conto del fatto che il rame ha un coefficiente di dilatazione maggiore di quello dell’acciaio e poiché quest’ultimo è l’elemento esterno del complesso, dovremmo disporre di una maggiore tolleranza rispetto al caso in cui entrambi i pezzi fossero d’acciaio.

Conclusione opposta se la posizione delle due parti fosse invertita, e cioè se il rame fosse l’elemento esterno e l’acciaio l’elemento interno.

Nella brasatura, quindi, le tolleranze devono essere prese in considerazione in relazione alla temperatura di brasatura delle parti, piuttosto che a quella dell’ambiente di lavoro.

Due ragioni per mantenere una buona imboccatura sugli elementi che devono essere brasati forte all’argento sono le seguenti:

– facilità di applicazione;

– lo sfruttamento della forza di capillarità per distribuire la lega sulla intera area da brasare.

Tolleranze eccessivamente ampie tendono a rompere tale forza, impedendo così alla lega di penetrare attraverso l’area d’unione (una lega con ampio intervallo di fusione può agevolare il “riempimento” del giunto nel caso di una maggiore distanza tra i pezzi da unire).

3 – La scelta della giusta lega.

Il metallo d’apporto utilizzato deve essere scelto in funzione della specifica brasatura da eseguire tenendo in considerazione: l’intervallo di fusione della lega, la composizione della stessa, i materiali da unire e la successiva esposizione all’ambiente di lavoro.

Le schede tecniche (oltre alle caratteristiche della lega) forniscono informazioni indicative sull’utilizzo generalmente riscontrato nel mondo della brasatura.

Per portare un esempio si ricordi che le leghe contenenti fosforo non sono adatte alla brasatura degli acciai o comunque delle leghe contenenti nichel poiché possono crearsi dei composti fragili, venendo così meno le caratteristiche di tenuta del giunto. Queste stesse leghe, in ambito operativo, non devono essere esposte ad atmosfere solforose al fine di evitare fenomeni di corrosione.

Si comprende così come l’intervallo di fusione della lega sia solo uno dei tanti profili da prendere in considerazione nella scelta del metallo d’apporto.

4 – Il giusto disossidante.

Il disossidante ha la funzione di fornire un idonea protezione dagli ossidi durante il procedimento di brasatura.

Il tipo di disossidante deve essere scelto sulla base di molteplici parametri. Innanzitutto in funzione dei metalli da unire, del metallo d’apporto utilizzato e dalla conseguente temperatura di lavoro, dato che l’efficacia del disossidante copre un intervallo di temperatura. Si dovrà quindi scegliere prima di tutto un prodotto con una temperatura operativa minima di almeno 50° C inferiore alla temperatura di solidus della lega. Anche la durata dell’operazione di brasatura influirà sulla vita del disossidante e quindi sulla scelta dello stesso.

Sono disponibili in diversi formati: in polvere, liquidi, in pasta ed in forma gassosa; questi ultimi, detti Gasflux, vengono usati esclusivamente nella brasatura a fiamma. Il disossidante, con il quale viene arricchito il gas combustibile, si trasferisce sul pezzo da brasare tramite la fiamma stessa.

Un’altra pratica soluzione è rappresentata dalle leghe brasanti rivestite nelle quali il disossidante è già “accoppiato” al metallo d’apporto.

I disossidanti per la brasatura forte vengono classificati sulla base delle loro caratteristiche e del tipo di applicazione, e regolamentati dalla normativa europea DIN EN 1045.

5 – Le quantità

Una volta scelto il disossidante appropriato è fondamentale che la quantità applicata sia sufficiente a fornire adeguata protezione alla zona di sovrapposizione durante l’intero ciclo di brasatura. Regola generale è melius abundare quam deficere, difatti se la quantità di disossidante è scarsa o troppo diluita tenderà ad esaurire la sua azione protettiva anzitempo a discapito della fluidità della lega e con il rischio di inglobare ossidi nel bagno fuso.

Anche la quantità della lega da apportare deve essere scelta con ragionevolezza poiché se è sottovalutata si avrà un brasatura incompleta, mentre se è eccessiva si produrrà uno spreco di risorse.

6 – Bloccaggio dei pezzi da unire

Il bloccaggio dei pezzi durante la brasatura manuale è un momento di non poca importanza. Per assicurare una buona giunzione è fondamentale che le parti da unire non siano mosse quando la lega non è più totalmente liquida, ma comincia a diventare pastosa. Invece un movimento dei pezzi durante la fase liquida della lega agevola la fuoriuscita dei “gas intrappolati”.

7 – Il riscaldamento

La brasatura manuale è solitamente effettuata tramite fiamma ossiacetilenica o una fiamma di acetilene-aria, ovvero con altri gas combustibili come il propano, il metano o l’idrogeno. I giunti brasati a cannello devono essere portati alla temperatura di scorrimento della lega nel tempo minore possibile per non indurre cambiamenti nella microstruttura del materiale. Il processo di brasatura deve essere completato in un tempo idoneo rispetto alla vita del disossidante. Quest’ultimo incontra non solo un limite di temperatura ma anche di tempo di riscaldamento, superati questi limiti il disossidante sarà saturo di ossidi e perderà la sua efficacia.

Durante la fase di riscaldamento per raggiungere la temperatura di lavoro occorre fare in modo che l’area interessata venga riscaldata uniformemente e su tutta la superficie. Se gli elementi hanno spessori diversi, si procede a riscaldare prima l’elemento con la massa maggiore e poi quello con la massa minore. In caso di materiali con diverse conducibilità termiche si procede a riscaldare prima l’elemento con la minore conducibilità termica e cioè quello che assorbe meno calore.

Lo scarso riscaldamento degli elementi da unire, o la differenza di riscaldamento degli stessi, porta ad una brasatura discontinua dell’area di sovrapposizione con conseguente fragilità del giunto.

Anche la fase di raffreddamento risulta cruciale poiché entrano in gioco le tensioni di ritiro dovute ai differenti coefficienti di dilatazione termica dei materiali da unire, sorgono perciò delle tensioni che se superano la resistenza del materiale portano alla formazione di cricche sul giunto.

8 – Apporto del materiale

Il materiale d’apporto può essere già inserito in sede oppure può essere applicato al momento della brasatura vera e propria. In quest’ultimo caso il metallo d’apporto viene applicato una volta raggiunta la temperatura di lavoro (cioè una volta che i pezzi da unire hanno raggiunto una temperatura idonea ad “accettare” la lega).

Se si utilizza una bacchetta di lega brasante anche questa dovrà essere protetta con l’utilizzo di un prodotto disossidante.

Nella brasatura con il materiale d’apporto già inserito in sede, insieme al disossidante, è fondamentale controllare che vi sia la completa fusione della lega poiché gli elementi da unire ed i mezzi di bloccaggio potrebbero assorbire una parte rilevante del calore fornito all’area da brasare.

9 – Rimozione dei residui del disossidante

I residui di disossidante vengono rimossi tramite risciacquo in acqua calda, oppure meccanicamente tramite spazzolatura o sabbiatura. È importante rimuovere le scorie del disossidante poiché potrebbero risultare corrosive nei confronti di alcuni materiali.

10 – Separazione di un giunto brasato.

Quando necessario, un giunto può essere separato procedendo nel modo seguente: – applicare il disossidante all’intera area del giunto;

– riscaldare l’intera superficie del giunto uniformemente per raggiungere lentamente il punto di fusione della lega;

– una volta che la lega brasante è tornata allo stato liquido sarà agevole distacco dei pezzi.

I pezzi così separati possono essere brasati nuovamente seguendo la procedura di questa breve guida.